誠信立業(yè)??品質(zhì)為本

高端智能焊接設(shè)備服務商

高新技術(shù)企業(yè)ISO9001

服務熱線:135-3042-8982

超聲波金屬焊接層疊式鋰電池金屬極片

隨著資源與環(huán)境雙重壓力的持續(xù)增大���,發(fā)展新能源汽車已成為未來汽車工業(yè)發(fā)展的方向之一����。新能源汽車在不使用汽油和柴油的情況下����,采用鋰離子動力電池已成為首選動力源。到2014年�,車用鋰離子電池市場的規(guī)模將越升至240億美元。目前美國能源部以及美國通用�、美國福特、德國奔馳等歐美各大汽車制造商都致力于開發(fā)采用鋰離子動力電池的電動汽車���。我國在鋰離子動力電池研發(fā)上也投入了大量財力物力���,國家863計劃專門設(shè)立電動汽車重大專項,用以資助動力鋰離子電池關(guān)鍵材料及其制造工藝的研發(fā)和應用�。因此,開展鋰電池相關(guān)技術(shù)研究已成為當前關(guān)注的熱點問題。

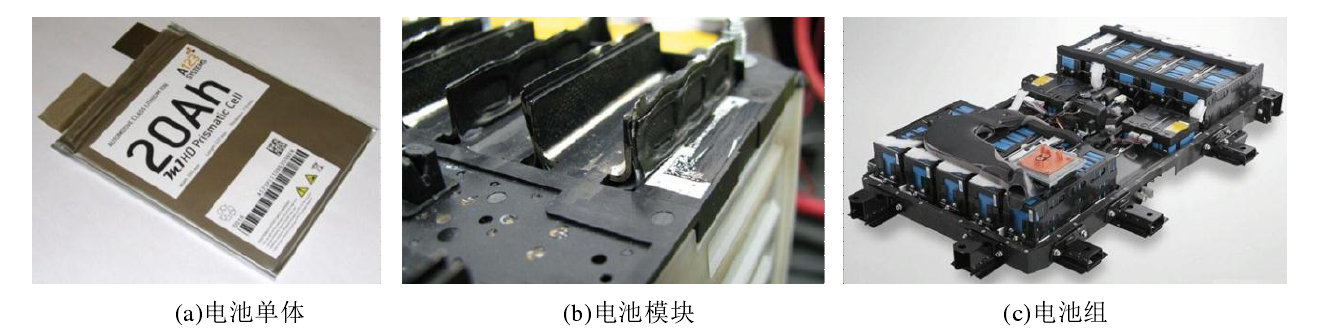

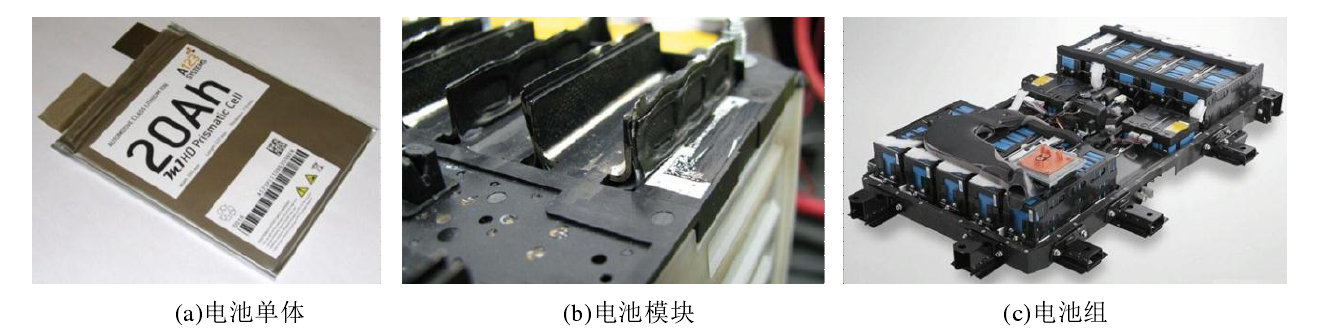

鋰電池制造主要包括制漿�、涂布、焊接��、裝配��、化成五個工序����,其中焊接技術(shù)是鋰電池制造工藝中的關(guān)鍵一環(huán)。鋰電池制造過程中�����,極片與極片以及電池封裝都需要使用焊接工藝�����,任何焊接接頭缺陷都將影響鋰電池的容量及功率(圖1-1)���。因此�,如何保證極片的連接接頭質(zhì)量是目前鋰電池制造中需要解決的重點問題之一�。

圖 1-1 鋰離子(a)電池單體、(b)電池模塊����、(c)電池組

為了滿足鋰電池的容量及功率要求���,多個鋰電池單體通過串聯(lián)、并聯(lián)構(gòu)成電池模塊�����,而多個電池模塊裝配在一起構(gòu)成電池組�。鋰電池單體包括正極�、負極、隔膜及包裝�,正極集流體(10um左右鋁箔)涂覆有正極材料,負極集流體(10um左右銅箔)涂覆有負極材料�����,一個電池單體包含有20-60層正極集流體和負極集流體�����,電池單體制造過程中��,需要將所有正極集流體與一個正極極耳(0.2mm鋁片)連接�����,將所有負極集流體與一個負極極耳(0.2mm銅片)連接。

電池模塊制造過程中����,電池單體并聯(lián)時,需要將不同電池單體的正極極耳與正極極耳連接�����,也需要將負極極耳與負極極耳連接��。在將不同電池單體串聯(lián)的過程中���,需要將不同電池單體的正極極耳與負極極耳連接�。最終���,將電池模塊組裝成電池組的過程中����,需要將極耳與母線連接���。

焊接技術(shù)作為鋰電池制造工藝中的關(guān)鍵一環(huán)�,任何極片連接接頭缺陷都可能造成鋰離子電池內(nèi)阻增大、容量減小�、電壓降低,將影響鋰離子電池的一致性����。因此,遴選鋁/銅等異質(zhì)多層超薄金屬極片的連接工藝方法并保證接頭質(zhì)量一直是鋰電池制造工藝需要亟待解決的關(guān)鍵問題���。

超聲波金屬焊接是在焊接壓力作用下使被焊工件與工件界面之間產(chǎn)生高頻機械振動����,工件界面的相對運動產(chǎn)生剪切力引起摩擦產(chǎn)熱及塑性變形�,從而形成固相連接��。工件溫度升高使工件材料屈服強度降低����,有利于工件表面氧化膜破碎及發(fā)生塑性變形,對接頭形成有重要作用�����。

超聲波金屬焊接作為一種優(yōu)質(zhì)���、高效���、低耗�����、清潔的固相連接技術(shù)����,適用于鋁/銅等高導電����、導熱材料的連接,已得到國內(nèi)外汽車制造商和鋰電池制造企業(yè)的關(guān)注�����,是目前極片連接的主要工藝方法�。