誠信立業(yè)??品質(zhì)為本

高端智能焊接設(shè)備服務(wù)商

高新技術(shù)企業(yè)ISO9001

服務(wù)熱線:135-3042-8982

塑料焊接工藝在汽車內(nèi)飾產(chǎn)品上應(yīng)用

塑料材料輕���、可塑性強����、經(jīng)過皮紋處理后手感好,廣泛應(yīng)用于汽車領(lǐng)域�。當(dāng)今汽車產(chǎn)品上,在內(nèi)飾儀表板、副儀表板�、門護板、雜物箱蓋�����、立柱護板等零件上���,均采用不同材質(zhì)的塑料進行加工。據(jù)統(tǒng)計���,汽車用塑料品種目前已達幾十種����,平均每輛汽車塑料用量已占汽車自重的 5 % ~10 % �,隨著汽車輕量化的發(fā)展要求和汽車塑料技術(shù)的擴大應(yīng)用, 汽車塑料的單車用量今后還會進一步增加���。 塑料零件目前基本通過卡接��、螺釘連接����、粘接 和焊接等方式進行連接?�?ń?���、螺釘連接速度快,適用性強��,但會產(chǎn)生應(yīng)力集中�,且不能有效形成密封連接,在某些環(huán)境下不適合采用�。粘接能獲密 封接頭,但操作困難���,需要精確地對接����,而且速度很慢�,不適于大批量生產(chǎn)。而焊接簡單��、快速����、可 靠�����、準(zhǔn)確�,能形成強度接近于母材的接頭,適合于大批量生產(chǎn)�����,在汽車工業(yè)快速發(fā)展的今天��,獲得了愈來愈廣泛的重視����。

常用焊接工藝

塑料分為熱塑性和熱固性兩種��,基于兩種塑料的物理特性���,焊接工藝只局限于熱塑性塑料�����。 塑料焊接方法分為兩大類:一是內(nèi)部生熱法���, 通過機械運動使塑料內(nèi)部摩擦生熱進而融化�,從而使塑料焊接在一起���,如振動摩擦焊�����;另一類是外部加熱法����,通過外部加熱設(shè)備使塑料融化而焊接在一起����,如熱氣焊等。下面介紹三種應(yīng)用較為廣泛的焊接技術(shù)���。

熱板焊

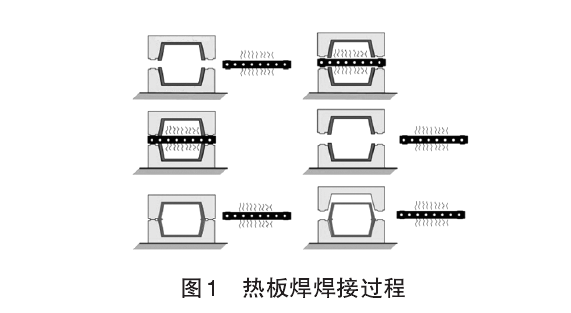

熱板焊是應(yīng)用比較廣泛且加工方法最為簡單的塑料焊接工藝之一�����。焊接過程中�����,隨型加熱板放入兩零件之間���,并對零件進行加熱至熔化溫度��, 然后取出加熱板��,對零件進行加壓力�����,使熔化的焊筋貼合在一起��,在可控壓力下冷卻和凝固而形成焊接�����,見圖1。

加熱板由金屬制成��,通過內(nèi)部的管狀加熱絲或釋熱元件加熱��,同時使用溫度傳感器對加熱板表面的溫度進行精確控制.加熱板表面一般溫度為180~230 ℃( 取決于材料類型 ) ��。 焊接筋通常與基材相同����。能加熱熔化的塑料均可用熱板進行焊接���。熱板焊也可用于不同基材的塑料焊接,這時零件的兩部分分別采用不同的表面溫度進行加熱熔化.熱板焊的焊接范圍從直徑幾厘米到 1.5m的零件�。熱板焊可以形成良好密封連接,可以焊接表面不平整零件�,但焊接連接結(jié)構(gòu)相對復(fù)雜,加工速度慢�。焊接時間從10~20s至 30 min 以上,視零件的大小及厚度而不定�����,有些大型厚壁零件的加熱熔化時間甚至達1個半小時���。

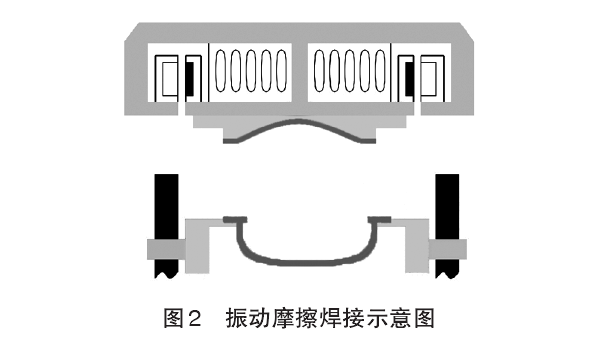

振動摩擦焊

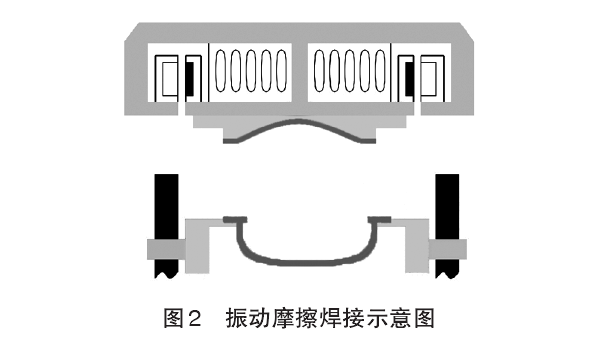

振動摩擦焊是利用電磁傳動裝置使兩塑料零件產(chǎn)生相對運動��,通過摩擦在零件內(nèi)部產(chǎn)生熱量進而熔化基材后�,讓兩零件焊接到一起的方法����,見圖2 。零件在壓力作用下進行直線往復(fù)運動使零件內(nèi)部產(chǎn)生熱量�����,當(dāng)溫度升高到熔點后,材料熔化 且運動停止���,零件在壓力下凝固而形成焊接��。振 動摩擦焊的主要工藝參數(shù)是:振動頻率 100~500 Hz �����、振幅 0.15~5 mm ���、焊接時間 1~10 s 、焊接壓力 1~ 4 MPa ����。振動摩擦焊幾乎能焊接各種成型工藝加工的零件。

振動摩擦焊的優(yōu)點是生產(chǎn)效率高�����、可以焊接 復(fù)雜連接零件����。振動摩擦焊過程可控����、不會出現(xiàn) 因過熱而引起界面材料降解��;缺點是只能焊接曲率小的零件�。 振動摩擦焊在內(nèi)飾產(chǎn)品上最有價值的用途之一是儀表板本體與風(fēng)道的連接�����,通過振動摩擦焊接使兩零件連接即形成用于空氣流動的封閉空腔�����,又使儀表板本體得到加強��,簡化了儀表板本體骨架的結(jié)構(gòu)�,降低模具成本。

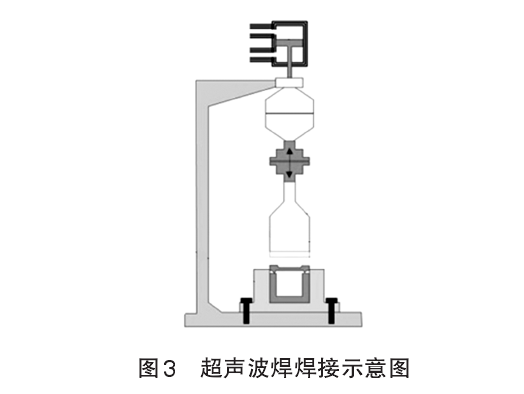

超聲波焊接

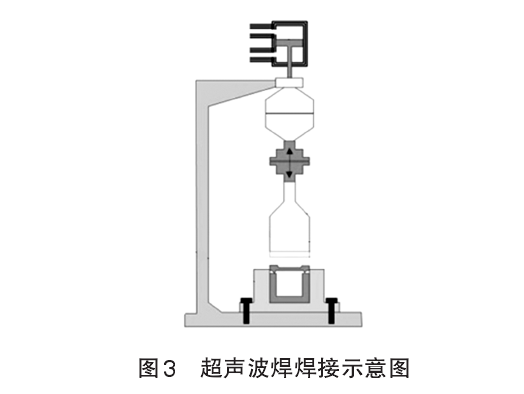

超聲波焊接是在壓力作用下��,使用高頻機械振 動 ( 頻率為 10~70 k Hz �����,振幅為 10~100 μm) 使塑料零件內(nèi)部產(chǎn)生熱量熔化而形成焊接�,見圖 3 。超聲波焊連接結(jié)構(gòu)必須專門設(shè)計,以便將振動能量集中到熔化點��。超聲波焊接主要有兩種連接結(jié)構(gòu):第 一種結(jié)構(gòu)采用三角形凸臺焊筋作為焊接接頭 ( 高 0.2-0.8 mm) ��,與之配合結(jié)構(gòu)為平面��,能量集中與三 角形凸臺尖部��,便于快速熔化材料����;第二種結(jié)構(gòu)是剪切接頭,通常一個零件大于另一個零件����,這種結(jié) 構(gòu)無能量集中筋,發(fā)熱主要是摩擦力實現(xiàn)的�。超聲波焊效率極高,焊接時間從 0.5~1.5 s �����,可實現(xiàn)自動化���,在內(nèi)飾產(chǎn)品很多零件上都有應(yīng)用。超聲波焊接靈活��,適應(yīng)性強,通過使用不同類型的焊頭�����,實現(xiàn)各種類型焊接需求���,在內(nèi)飾產(chǎn)品上主要應(yīng)用超聲波鉚焊和超聲波對接焊兩種焊接形式���,兩種焊接型式均利用超聲波在被連接表面的垂直方向上的振動來實現(xiàn)。

在汽車工業(yè)迅速發(fā)展的今天����,內(nèi)飾產(chǎn)品設(shè)計也正向多元化方向發(fā)展,產(chǎn)品的造型���、重量����、成本�����、 材料回收率等都影響著產(chǎn)品設(shè)計,而塑料焊接技術(shù)的應(yīng)用使內(nèi)飾產(chǎn)品在多方面綜合因素的影響 下���,最大化的體現(xiàn)造型設(shè)計思路�,降低了內(nèi)飾產(chǎn)品結(jié)構(gòu)復(fù)雜程度���、零件的重量���、標(biāo)準(zhǔn)件數(shù)量、人工裝配時間����,提升了材料回收率,為大規(guī)模生產(chǎn)��、模塊化裝配提供條件����。可以深信���,各種塑料焊接方法必將在汽車工業(yè)發(fā)揮越來越廣泛的作用��。